二氧化碳是全球能源生产、工业制造、交通运输和居民生活过程中最重要的排放物。工业革命至今,大气中二氧化碳的浓度增加了近50%(280ppm到415ppm),这也带来了全球平均气温升高、生态气候异常等一系列问题。作为世界上最大的碳排放国,中国有责任也有义务将控制二氧化碳排放纳入国家整体的战略决策。因此,习近平总书记于2020年9月22日在第七十五届联合国大会一般性辩论上郑重宣布:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。”

目前,我国以重化工为主的产业结构、以煤炭为主的能源结构和以公路运输为主的交通结构仍保持着对生态环境保护的结构性、根源性和趋势性压力。改变当前产业结构、能源结构和交通运输结构的直接手段就是坚决遏制“两高”项目盲目发展,理性引导产业/行业的绿色低碳升级。为此,生态环境部于2021年5月30日发布的《关于加强高耗能、高排放建设项目生态环境源头防控的指导意见》提到必须“严格‘两高’项目环评审批”。这对国民经济中非常重要的金属加工行业将带来变革式的深远影响。

建筑业、制造业与交通运输业相互紧密关联。建筑业需要大量的钢铁、有色金属、水泥、玻璃等等,以及运输能耗。而矿山采选、有色与黑色金属冶炼与延压加工为能耗较高的制造业,包括粗钢、电解铝,含镍生铁,铜铅锌,水泥等大量使用煤电及使用焦煤焦炭生产的行业。上述提到的高耗能行业均为面临减产压力或产量瓶颈压力。近日内蒙《关于确保完成“十四五”能耗双控任务若干保障措施》政策发布,带来内蒙地区2021年起不再审批新的电解铝产能,铜铅锌矿企业及电解锌冶炼厂被要求当年能耗程度不得超过去年同期能耗水平等政策,这意味着产能产量扩张的道路被停滞。

在这股碳中和的浪潮中,金属加工企业越来越多地采用具有节能、环保的新技术、新工艺、新设备,电磁感应加热就是其中之一。电磁感应加热是继木材、液化气、天然气、柴油燃烧产生热能加热及载流电阻热效应直接加热方式的重大变革。以“电”代“燃”是整个金属冶炼加工行业为了按时实现国家碳中和目标的必经之路。

近20年来,随着电力半导体功率器件的发展,感应加热发展十分迅速,工业电阻炉、火焰炉传统加热方式将逐步被具有节能、环保、安全并被誉为"绿色加热"方式的感应加热所替代。在此领域超导强磁极低频感应加热器,作为电感应加热设备中的“皇冠上的明珠”产品将在这次碳中和的产品变革中快速脱颖而出。

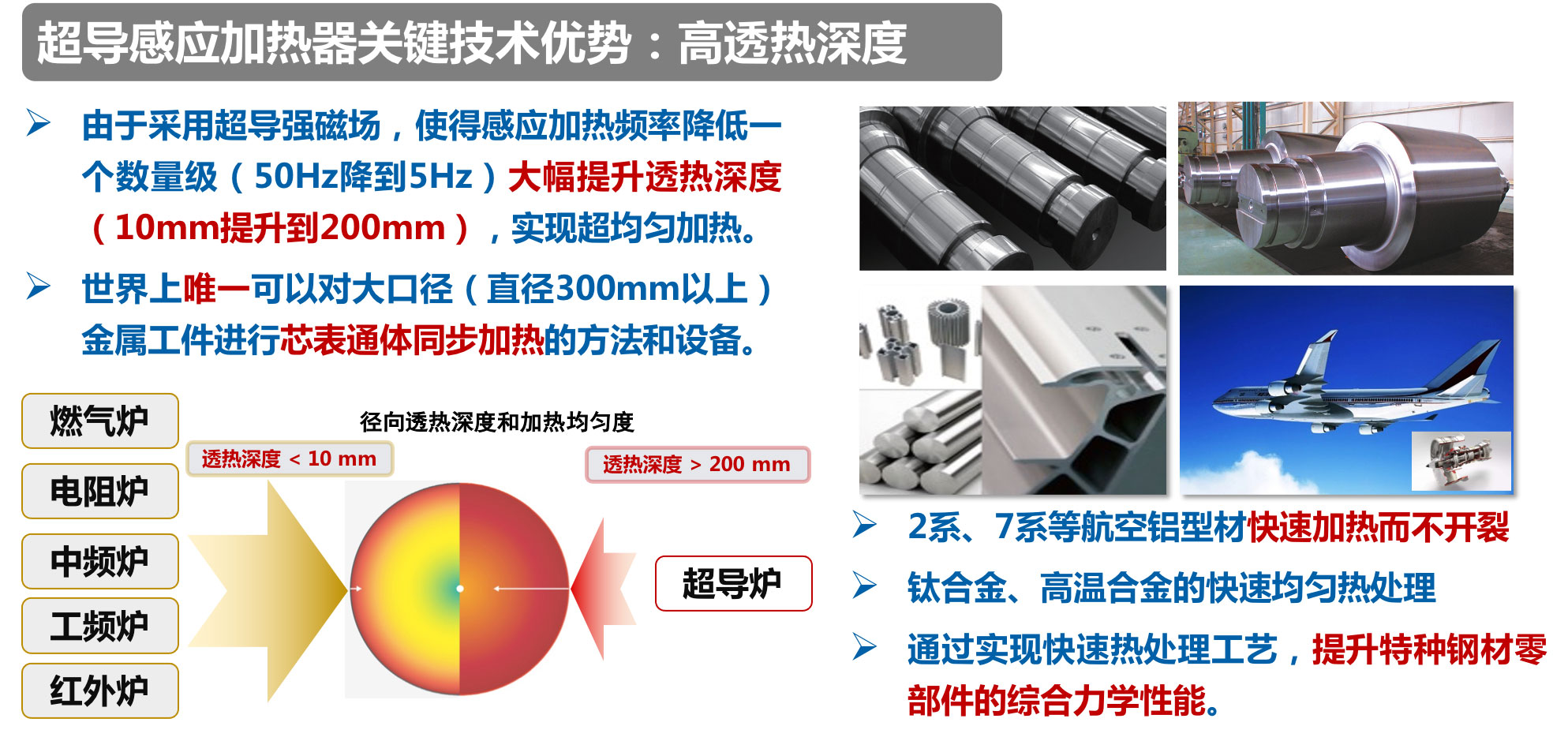

高温超导感应加热技术是金属热处理领域的变革性技术创新,是金属热加工,热处理领域的一个颠覆性产品。它有望将传统工频感应炉的能效转化率再提升一倍,即碳排放再减一半。另外,传统工频炉照比燃烧炉,并没有解决透热深度差的问题。工频感应炉的透热深度只有7mm。

超导感应加热的基本原理是,将零电阻的超导导线绕制成磁体,产生一个很强的稳定磁场。然后用机械抓手加持工件,并在电机的拖动下,使之在磁场里旋转,从而产生涡流实现对工件的加热。

高效节能是这种加热方法的突出优势。传统的工频炉,大量的热能消耗在产生磁场的铜线圈上,并没有注入工件体内,因此加热效率只有不到50%。超导感应加热,由于其零电阻特性,产生强磁场只消耗些低温制冷损耗,加上机械传动损耗在内,总损耗不会超过20%,因此可以将加热能效大幅提升到80%以上。这就意味着一台1mw的超导炉可以替代掉传统2.5兆瓦的工频炉,一年运行可为客户节省600万度电,除此之外,还能节省电力增容费,和未来的碳排放指标。

另外一个核心优势是超高的透热深度,感应炉的加热功率正比于磁场和频率的乘积,由于超导炉的磁场是传统工频炉的100倍以上,使得超导炉可以实现5Hz左右的极低频的加热,透热深度从7mm增加到200mm。

这就意味着在人类的整个金属加热领域终于找到了一种方法可以对大口径的金属进行由心至表的通体同步加热了。这不仅为未来整个金属热加工品质的提升开拓了新计划,更能实现在不增添加热设备功率的情况下,靠调整工艺实现快速加热而提升金属加工产能,进一步为企业节省碳排放指标。